烟业智汇

零售户在线

微薰

手机版

精益求精、精雕细琢,始终是企业发展的奋斗目标。尤其涉及高规格产品的生产环节,工艺标准更严格,加工精度更精细,技术攻关更有难度。

在新一代信息技术“数字化”与生产制造深度融合的新形势下,河南中烟工业有限责任公司黄金叶生产制造中心卷包车间以企业数字化转型为契机,高度重视产品生产中的各个环节,积极利用大数据分析、3D软件数字化建模等先进技术,深度挖掘生产过程数据,聚焦降本增效,降低生产过程消耗。

聚焦问题 深入剖析

十一假期,还未来得及休息的维修组师傅们,在卷包车间职工活动室为如何降低产品消耗讨论得热火朝天,降本增效是实现车间精益生产的关键一环。行路难,开路更难。面对任务新、周期紧的挑战,车间的维修技术骨干快速响应号召,成立关键技术攻关突击队,争分夺秒地解决“卡脖子”难题。

“因为新产品直径小,加工精度更高、难度更大,所以比常规产品的原辅材料消耗更多。分析装备管理系统(EAM)记录设备维修数据,在自动替换原辅材料过程中极易引发设备重复自检维修,不仅增加了原辅材料消耗,备件、人工、生产与维修时间等成本也随之增加,降本增效迫在眉睫。”付保是一名生产设备高级维修技师,平时不爱说话,但是只要提起项目技术攻关,他就立即滔滔不绝、绘声绘色。

小组成员在会议室远程指导关键零部件拆卸与安装。

“根据工艺特点,新产品生产精度高,消费者对新产品的质量更加敏感,所以制造标准对新产品质量管控要求更加严格。基于此,我们应该从根源分析,重新规范设备关键零部件的尺寸与配合精度,提升生产效率。”工程师栗勇伟是生产设备技术员,担当本次课题攻关项目的“操盘手”。

小组成员在生产设备上推演改造流程。

正如栗勇伟所言,解决根本问题才是硬道理。新产品生产设备基本上都是从低速常规产品生产设备改造而来,难免会出现改造后设备关键零备件互换性较差的情况。特别是作为产品成型系统中的翼板、铲刀、小压板等关键备件相互之间的衔接位置均由曲面组成,参数差异会给设备的维修及问题诊断带来一定难度,导致设备运行状态监测不到位。与常规设备相比,新产品的生产效率相对较低。

工欲善其事,必先利其器。最终,项目组明确了以“提高生产有效作业时间”为目标,将产品成形系统关键参数优化及改进作为研究方向。

对症下药 解决难题

“以经验为基础,靠数据说话,技术难题就是一层窗户纸。只要找准了病根对症下药,就能迎刃而解、精准推进。”虽然设备维修技师焦胜利是项目组的“老师傅”,却是个热爱研究数据和智能制造的“新人类”。

在寻根究底、追本溯源的过程中,他和栗勇伟、付保、甘竞等技术攻关项目组成员一起,分析研讨维修工单、维修实施记录、备件更换记录等大量数据信息,最终明确了翼板曲面与小压板的距离,铲刀各工艺参数,成型系统入口、出口直径参数,翼板间隙工艺参数,小压板成型直径参数等六项具体改进方向。

小组成员付保认真研究关键零部件安装位置。

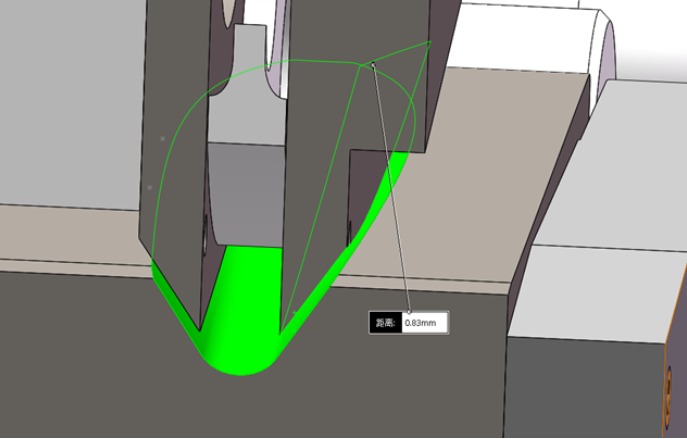

改进过程中,项目组系统优化生产设备成型工艺流程,针对查摆问题的影响程度,通过大数据分析筛选各方面要素,科学确定影响产品外观的主要原因,对症下药,制定行之有效的对策措施,并以压丝轮外缘与布带(卷烟纸)的运行轨迹、翼板曲面、关键零部件配合间隙、小压板衔接间距等关键核心技术部位为基准,依托3D数字建模软件对生产设备成形系统关键参数优化,着重对产品外观成形系统进行设计改进。

小组成员对产品外观成形系统进行3D数字建模。

最终,经过科学论证和技术探索,项目组有效解决了改造后设备关键零备件互换性较差的问题,创新构建了两种产品不同规格的关键零部件参数模型。不仅为项目的成功实施奠定了基础,也为未来相同设备不同产品规格的推广应用积累了宝贵经验。

推广应用 成效显著

小组成员在生产设备上测量零件参数数据。

为确保项目应用效果,工程师栗勇伟依托EAM系统“决策分析”模块,精密细致地把技术攻关课题测量出来的各项参数数据数字化、精确化、标准化,持续推动形成精准系统的维修参数体系,并建立维修工实施《参数清单》。维修技师焦胜利依照参数清单“照方抓药”,精准“下手”,确保“药到病除”。

提高生产有效作业时间项目实施后,一方面系统优化了生产设备成型工艺流程,生产停机次数有效降低,机组生产效率直线上升,降本增效取得阶段性进展,实现了优质低耗的目标;另一方面,关键零部件使用性能得到提升,成型系统平均寿命提升一倍,更换成型系统由30分钟以上压缩到5分钟以内,提高了检修设备效率和备件耐用性,提升了生产效能。3D数字化建模软件的应用,一举改变了传统的“样机制造-实验”设计方法,提高了零件设计质量,缩短了设计周期,降低了设计成本,提升了零件升级改造效率。

关键零部件参数设计与模型配合。

以目标为航向,以匠心致初心。卷包车间将认真贯彻落实数字化转型工作要求,积极应用新一代信息技术,激活数据要素潜能,探索实现以“精益化、信息化、自动化”为核心的“数字+维修”智能维修新模式,领航创新技术攻关,推进生产提质增效,为精益生产插上数字化的翅膀。

笃行致远 2024中国烟草行业发展观察