烟业智汇

零售户在线

微薰

手机版

近年来,上海烟草集团天津卷烟厂扎实推进数字化赋能与设备精益管理深度融合,以关键工艺环节、设备管理模式创新为突破口,积极推进数据信息技术在设备运行控制、状态检测中的应用,不断提升设备精益管理水平。

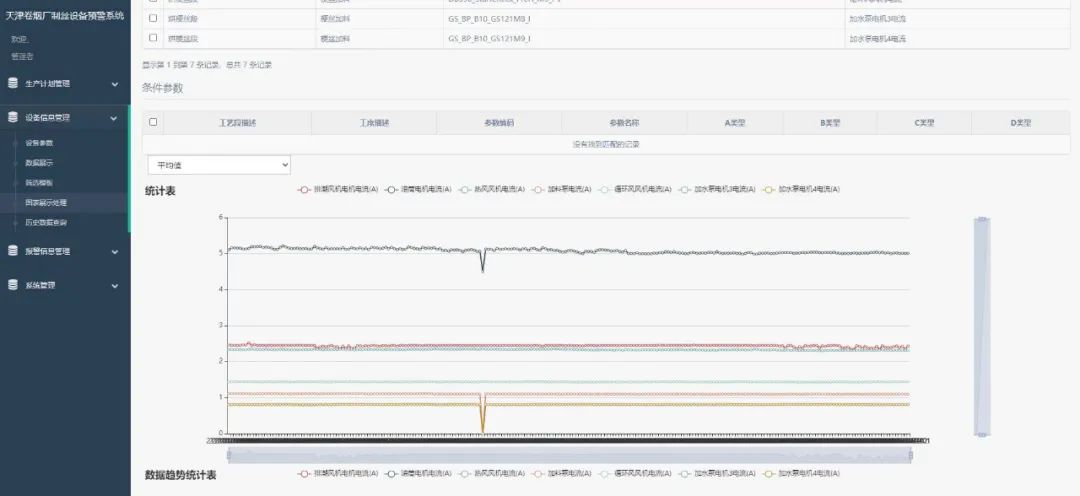

天津卷烟厂设备健康管理平台。

立足状态监测系统

构建设备健康管理模式

现代卷烟生产设备不断向连续化、高速化、精细化和智能化方向发展,精度高、传动机构复杂,相应地也导致设备故障表现出越来越大的随机性,潜在的故障风险不仅会对设备效能产生影响,还会直接影响产品质量。

天津卷烟厂积极探索状态监测技术在卷包设备上的应用,预测设备潜在故障风险,从而有效减少故障停机时间。

据天津卷烟厂工程设备科项目负责人孙梦迪介绍,从2017年10月在第一台ZB47包装机组完成试装以来,他们目前已经实现设备健康状态监测系统在9组ZJ112-ZB47卷包机组上的落地应用。

“我们在每组包装机的推进器、传动箱、主油箱等关键部位安装了14个监测点,在卷烟机风机、刀头传动、蜘蛛手、上胶传动等关键部位安装了12个监测点,通过加速度传感器、光学传感器,收集设备实时数据和波形数据。”孙梦迪说。

通过传感器采集设备运行时的转速、振动、温升、油液清洁度等各类关键数据,结合设备专家、数据分析专家的经验和实践应用数据经验积累,他们建立了设备关键点位预警阈值,判断设备健康状况,进而达到预测设备潜在故障风险的目的。

为了让状态监测系统从“有用”变成“好用”,让数据分析成为设备“体检”的诊断利器,提高设备状态、维修情况可视化管理水平,天津卷烟厂设计研发了设备健康管理平台。

设备健康管理平台包括监控平台、工作平台、故障预警、数据看板、工具平台五个模块,维修人员、设备管理人员可以通过各类终端设备的IE网页登录,直观地查看整个卷包设备的运行状态、预警统计、待执行工单以及历史故障分布情况,点击界面信息区域可以逐层展开信息对应的具体内容,大幅提高了设备状态监测系统的反馈及时性、操作便捷性。

以数据驱动为核心,设备健康管理平台的数据看板模块可以集成化发挥数据诊断作用。该模块一方面为各级使用人员提供了全面、直观的监测点数据预警状态展示,以及与之对应的历史数据比对信息;另一方面提供了同机型、同测点的横向对标功能,进一步保证了预测结果的准确性。

工作平台、工具平台两个模块的主要作用是保证状态监测系统的执行落地。在监测点位发生故障预警后,工作平台自动生成工单,并由维修人员记录维修过程,在实现预警信息快速响应的同时,推动预警信息处置、设备维修经验逐步积累;维修完成后,可以在工具平台模块内依据现场维修时间节点,对比维修前后测点数据的变化趋势,验证本次维修的实际效果,最终依托整个平台的持续运转,更加高效、精准地完成“预警—维修—跟踪”的闭环管理,切实提升设备管控力和保障力。

2021年,卷包状态监测系统累计执行闭环工单174条,辅助排除了70次故障隐患,监测点位对应的设备部件故障停机时长较系统应用前缩短87.26%,真正实现了设备健康状态监测系统的落地应用与管理,为智能维护技术推广应用、设备管理精益化积累了经验。

智能单机监测图。

聚焦智能单机

提升智能化管控水平

为进一步提升卷烟生产的智能化管控水平,天津卷烟厂在制丝生产方面制定了智能单机、智能生产线、智能车间总体发展规划,以智能单机作为初期工程,选择梗丝加料机作为实践对象,在设备智能建设中展开了有益探索。

梗丝加料机作为梗线生产的主要设备,出口水分的稳定性至关重要,而在实际生产过程中受来料水分波动大、季节性环境变化等因素影响,出口水分标准偏差在0.14%~0.22%,且控制结果不稳定。

为此,工厂成立项目组,经过反复论证,决定采用建模控制的办法,控制梗丝加料机加水流量,以保障梗丝加料机物料出口含水率满足工艺需求。

项目组核心成员张羽向记者详细介绍了加水建模控制系统的原理。该控制系统基于历史生产数据,通过建立不同卷烟品牌物料吸水特性、来料水分、物料流量、出口水分设定值与加水流量之间的关系,让控制系统根据当前生产情况,智能地找到最佳加水流量,减少对反馈调节的依赖,缩短实际出口水分到达出口水分设定值的时间。

具体实施时,加水建模控制系统将回潮过程分为料头、过渡过程和稳态生产三个阶段,不同阶段采用相应模型控制加水流量,且适时引入出口水分的反馈调节,消除建模误差。此外,通过统计当前批次有效生产数据,反推标准加水量,将上一批次物料在线建模结果与同品牌历史值进行变权值迭代运算,实现模型在线自学习,以适应季节和环境温湿度的变化。

经过一年的试验使用,应用加水建模控制后,产品工艺指标自适应控制的稳定性和有效性得到了充分验证,梗丝加料机水分标准偏差控制在0.1%~0.14%,CPK(过程能力指数)提升184%,特别是来料水分出现趋势波动的情况下效果良好,智能单机自适应水平高,指标稳定性好。

此外,项目组还围绕设备智能预热、智能自检、智能预警进行了攻关。截至2021年年底,项目组实现了梗丝加料机包括智能预热、基于历史数据的加水建模控制、智能自检、智能预警在内所有功能的运行,工艺指标显著提升,设备状态监控能力有效加强,为今后的智能化探索勾勒出清晰的路线图。

笃行致远 2024中国烟草行业发展观察