烟业智汇

零售户在线

微薰

手机版

项目背景:江西中烟南昌卷烟厂现有22组包装机组,均配套ZN318型条透明纸外观检测器,对生产过程中出现的烟条无透明纸、透明纸跑偏及散条缺陷进行在线检测。实际生产过程中,该检测器故障频次高、部分关键功能缺失、故障和报警信息不直观且有漏检、漏剔导致缺陷烟条进入装箱工序的现象,存在很大的质量隐患。

要杜绝质量隐患,需设计和安装适合细支型机组的在线剔除机构、重新设计检测功能、升级电控系统、重新设计线路安装和连接方式。

设计方案

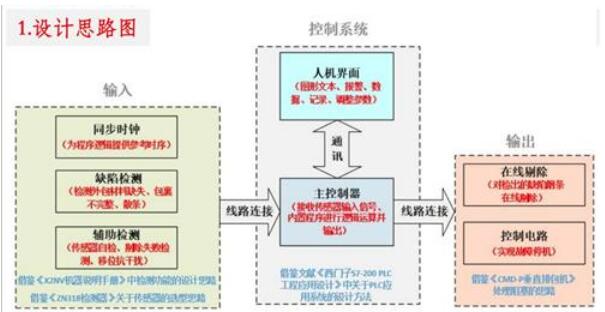

研制集CV外包材料检测、辅助检测、在线剔除等功能于一体的新型检测系统。

首先是在线剔除设计。剔除方式采用通过控制提升机紧急出口挡板开闭,使缺陷烟条惯性滑出的创新方案。挡板开闭的执行元件选用旋转气缸;挡板开闭的控制逻辑选用“分时占用”方案,只在剔除开始和结束时段占用挡板0.2秒左右,与设备功能无冲突且无质量安全隐患;驱动旋转气缸的电磁阀选用励磁时间最短的快速型。

检测功能的实现,包含同步信号、缺陷检测、辅助检测的方案选择。同步信号,选择精度更高的编码器方案。基于性能、成本考量,缺陷检测传感器沿用原ZN318传感器。通过模拟实验,传感器自检逻辑采用“连续出现三条则报警并停机”方案,该方案的准确率和误检率均符合研制要求。移位抗干扰的物理信号,使用更稳定准确的CT剔除使能信号;剔除失败检测的物理信号,使用检测范围更广的提升机挡板位置信号。

控制系统为整个系统的核心,硬件主要包含主控制器和人机界面。通过调查实验,主控制器选择通用性和扩展性更佳的S7-200系列PLC;人机界面担负人机交互和数据记录、采集功能,选用西门子TP700,其记录可查询追溯并且支持标准通信协议。

针对线路连接、传感器、PLC、HMI的安装方案选择系统安装方式。线路连接,采用更改线路敷设路径及端子排接线方案,更安全、可靠、可直接测量;传感器安装,采用将传感器外置安装到接线盒端盖的方案,静止工位安装无安全隐患,更便于观察调整;PLC和人机界面安装选择独立电柜方案,更利于查看信息和操作。

使用效果

效果跟踪期内,新系统运行稳定,辅助检测功能正常,无缺陷烟条进入下游工序现象,未发生由于新系统运行引发的设备故障、产品质量缺陷以及人员和设备安全事故。

改造费用合计6070元,对照外协改造报价节约6.6万元,按22组设备计算可节约成本145.2万元。除经济效益外,活动后单机组单月减少了21分钟维修时间,有效提高了设备效率。

活动过程中的创新点申报了发明专利和实用新型专利,其中发明专利已受理,实用新型专利已通过审核。项目实施完成后,设备科批准在车间推广应用。此外,还在省外烟厂进行推广,收到了良好反响。

重庆中烟,以新质生产力推动企业高质量发展