烟业智汇

零售户在线

微薰

手机版

前言:经过百年的发展,卷烟工艺业已形成较为成熟的工艺。然而,针对原料混合后,在微观状态下配方实现过程中涉及的复杂的数学模型问题,简而言之,就是各种物料混合是否充分的问题,较少有人涉猎。

笔者作为从事打叶复烤20年的技术人员,近些年有机会接触到片烟原料混配工作,对多种原料在打叶复烤生产工艺过程中,微观状态下的混合模型进行了些许思考,与大家分享,希望引来各位专家批评指正。

笔者始终坚信:产品质量不是检测出来的,产品质量应该由通过工艺设计和工艺布局产生的,再由加工操作过程进行小规模调整。也就是说,先进的工艺设计和布局,应该最大程度屏蔽人为操作带来的差错。

一、问题是什么及研究此类问题的意义

(一)问题提出

多种烟叶原料投入后,经过整个打叶复烤工艺流程,混合到什么程度?怎样混合后才能算作混合成功了?如何判断这些种原料得到了充分混合?

以上问题,在现有的烟叶混配工艺检测模式下,以检测最终产品的烟碱CV值来作为预判,并由品吸人员进行最终判定。但是,仅仅凭借烟碱含量CV值这一单一共性指标,明显无法客观评定整个生产过程的产品混合能力,更无法评价最终产品微观配方中配方实现程度。

因为,各种原料都含有烟碱且含量偏差不大。卷烟吸味(风格……等等)构成,不只看这一单一指标。若多种等级的烟碱含量相近,仅仅烟碱含量偏差无法判定配方中某一组分的缺失或含量失衡。因此,有必要对整个生产工艺流程进行多物料混合能力进行研究,也就是对微观状态下产品(包括过程产品)的混合程度进行研究。

(二)研究此问题的意义

1、建立了混合评价模型,可以评价现有的打叶复烤、原烟配方工艺多物料混合能力的科学性;

2、可大幅度提升卷烟特别是高档卷烟的品吸质量,最大程度的降低不同烟支口味的差异化;

3、可对现有的打叶复烤混配、卷烟制丝进行优化和改进。

二、问题分析——建立分析模型对现有的打叶复烤工艺进行混合能力测算

(一)问题的数学假设

我们做一个假设:

把各个年份、等级、产地不同的香料烟、主料烟、填充料烟想想为不同颜色的小米粒(粒子),它们分别是:X1,X2,X3...........Xn,

配方中它们的含量分别是:x1%,x2%,x3%...........xn%,

经过我们的复杂工艺后,最终产品的中的含量分别是:y1%,y2%,y3%........yn%。

我们想要的结果是:

(1)任意一个单元(样本)中,都要包含所有种类的烟:X1,X2,X3...........Xn,

(2)任意一种烟在样本中的含量都无限趋近于原本设计的含量比例,即:yn%≈xn%/yn,xn∈R*

(二)问题设定

在此数据的基础上我们将研究的问题设定为:

(1)统计总体和样本量如何设定

(2)N种不同原料混合到何种程度才能达到理想状态下充分混合(高熵值),这个离散值(或熵值)如何设定;

(3)这N种原料的特性值(粘粘性质、翻滚性质、颗粒性质等等)如何设定;

(4)各种混合形式对统一特性值后的N种原料混合效果如何;

(5)如何评价现有的工艺布局的原料混合程度;

(6)如何利用合适的工艺布局达到原料混合程度的最优;

(三)统计总体和样本的设定

根据山东烟叶复烤有限公司2019-2023年的生产加工情况,根据与黑龙江工业公司品吸人员的反复确认,确定单批次投料的重量为3000Kg时,质量最稳定。因此,本文将统计样本总量(生产批)设定为3000Kg。

根据国家标准,单支烟(非细支)填充烟量为0.75g,为此,本文将样本设定为0.75g。

现实中的问题即:每加工3000kg烟叶,任意抓取0.75g的烟片中,都要含有所有配方等级的烟叶且任一配方的含量都要接近于投入配方的含量。

(四)工艺最优混合模型指标的设定

为衡量混合后产品的混合程度,我们采用离散度(R),均匀度(H),均化效果(e)三个参数,并对几个参数进行统计学计算。

1、离散度R:(变异系数CV值%):R≈S/`x

2、均匀度H: H=100%-R

3、均化效果e:指均化前后的标准差之比e=S前/S后,

均化效果主要应用在预均化过程中,来定均化时间和来保证混合物料的均齐性。

(五)烟草物料的混合特性

1、片烟物料受自身几何形状限制,其在重力挤压下翻滚能力几乎为零,即翻滚圆度为0;

2、烟草物料之间在加工温湿度条件(20~75℃,含水率11~20%)下中间有粘粘现象,对混合程度有所影响;

(六)现有的打叶复烤工艺中的混合模式

1、配叶台(摆把台)掺配模式;

2、传送带级间跌落模式(落差>几何尺寸的2.5倍,下级直线速度<上级);

3、润叶筒旋转混合模式;

4、贮柜横进纵出模式;

5、风分机抛扬模式;

6、提箱跌落模式。

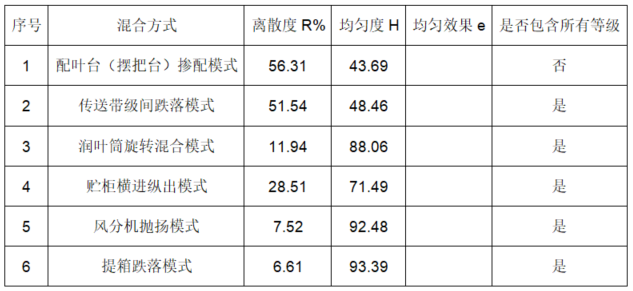

(七)各种混合模式的数据模拟:

山东烟叶复烤有限公司沂水复烤厂采用SOLIDWORKS集成的iGRAF集成颗粒流模拟插件对以上六种混合模式进行三维模拟。采用Matlab等软件进行物料搅拌状态下的模拟得出结论:

1、片状物料在不考虑造碎的前提下,3000Kg(500万颗粒)物料搅拌状态时,应搅拌17分钟,至少搅拌26次(深度搅拌)

选取0.75克50个样本任意等级yn→xn的标准差σ

合格区间中约为95.77%(μ±2σ)

单次搅拌标差平均拟合值为:36.31%

2、以以上模型为基点,测算6种模式下的指标:

3、以对各混合模式的测试为基础,判定如下:

(1)打叶复烤工艺中对片烟混合最有效的方式是风分和润叶,其混合能力为标准搅拌模式的4.3、与2.2倍;

(2)铺叶摆把台多种物料掺配的方式本身无混合效果,但结合后续工序(润叶机),可提高其混合效果。

(3)以前推崇的横进纵出贮柜混合模式,其混合效果极其有限。

(4)风分机与包装提箱混合在多相流条件下模拟,呈现无序状,受烟叶尺寸悬浮速度的影响较大。

(八)工艺综合混合能力测算

打叶复烤工艺流水线的可混合工序是:

根据混合效果指标,e=S前/S后,

经测算,多级间混合效果为累乘的关系,工序综合混合效果离散度为5.11%。相对标准搅拌次数为11次,实际标准搅拌时间为15.5分钟。

250个生产批次,单次分组过程能力分析ppk=0.85。

其合格区间为74.32%,<95.77%(μ±2σ)的理想状态。

(九)结论:

以上数据分析结果表明:现有的打叶复烤工艺布置,对多等级原料的混合效的制程能力无法达到充分混合的理想状态。

四、问题结论的实际应用

1、山东烟叶复烤有限公司沂水复烤厂将数据结果与实际现场取样测定结果(多批次烟碱CV值)进行了比对。

10个生产批变异系数<混合能力离散度。

笔者认为,前期的烟叶多参数预想因素,影响混合能力的评价,也就是说,烟碱CV值指标并不能显示工序的混合能力。

2、根据数学模型测试对现有打叶复烤工序进行调整的建议:

(1)进入生产线过程时,必须同一时间上齐所有等级比例的物料。即不可以各个等级物料依次投料;

(2)物料投入生产线前,等级内部烟叶必须充分剥离;

(3)一打后风分出料比例不宜过高(<60%),否则影响混合结果;

(4)包装提箱装料建议提高分料板频率,增大混合效果。

3、根据建议所做的设备调整建议:

(1)建议使用MES系统对投料等级和重量进行精准控制;

(2)建议在打叶前的选叶期间使用1分四的布料分料车对进入车间的烟笼进行精准预混配;

(3)建议在投料前,利用大型暖房对预混配烟笼进行12-16小时的自然润叶,舍弃高强度的真空回潮;

(4)建议使用4-6个翻箱喂料机代替人工摆把,利用MES系统对在线流量进行精准控制;

(5)降低润叶温湿度,对片型进行控制,压缩大片率,统一规格。

五、混合数据模型对卷烟烟丝混合的启示

笔者利用模拟混合模型,对卷烟工艺流程测算,(因无流量数据,仅参考打叶复烤流量进行测算)卷烟工艺中多烟丝物料混合效果有必要进行调整,其物料混合离散度有待降低。

六、最后

笔者强调,以上测试结果为模拟测试结果,为进行大规模实际应用测试,请读者择其善者,摒我妄言。

笃行致远 2024中国烟草行业发展观察